1731年にドイツ・ゾーリンゲンで、刃物職人であるペーター・ヘンケルスにより創業された老舗ナイフブランド『ツヴィリング』。今や、日本はもちろん世界中のシェフや家庭に愛されています。愛用している読者の方も多いのではないでしょうか。そんな『ツヴィリング』ですが、2004年に岐阜県関市に工場を設立し、以降、ハイエンドのナイフ(包丁)を世界中に発信し続けていると言います。

「ドイツのブランドなのになぜ日本で製造!?」。そんな素朴なギモンを抱えつつ、今年、日本上陸50年という節目の年を迎えた関市の工場を訪れました。

関市といえば、古くは刀鍛冶の里として知られる「刃物の町」。その歴史は鎌倉時代に遡ります。そう、同社が関市に拠点を置いた理由は「ドイツの技術と日本の職人技の融合」だそう。そんな興味津々の『ツヴィリング』のナイフづくりですが、何と今回は50周年記念イベントということで、特別に工場を見学させていただけることになりました!

ドイツの技術と日本の匠の技が結集!

一般的にナイフ(包丁)づくりの工程は、「(刃の素材となる地金の)プレス」→「焼き入れ」→「研磨」→「溶接(組み立て)」→「バフ掛け」→「羽付け」→「洗浄」から成り、分業制が主体となっています。『ツヴィリング』の特徴は、「プレス」以降、自社工場で一貫生産を行っている点。そのため工場には、約400名の職人が常駐していると言います。

「焼き入れ」では刃を1000℃以上の高温で加熱、急激に冷却することで鋼に硬度を持たせていきます。具体的な加熱時間や温度、繰り返し回数などのレシピは門外不出だそう。ちなみにこの工程を行う前の刃だと簡単に折れてしまいます。まさにナイフに命を吹き込む工程ですね。

次にハンドルの金属部分と刃を溶接する工程へ。この作業にも高度な技術が求められます。その後、ハンドル部分の組み立てに移ります。

そして仕上げとも言える「羽付け(研ぎ)」工程へと移行。この工程いかんで、切れ味が大きく変わると言っても過言ではないとても大切な作業です。伝統的な刀鍛冶の研ぎ手法である「本刃付け」を採用。

こうして完成したナイフは、以降もさまざまな検査を受けた後、出荷。ドイツ発の最先端の設備や機械を使いつつ、要所要所では、日本伝統の職人技がしっかりと息づいている。こうして生まれる『ツヴィリング』のナイフは、まさにドイツと日本の技術の結晶とも言えるでしょう。

50年間で培ってきた技術とノウハウを結集した限定モデルが登場

そして日本上陸50周年を記念して登場したのが、冒頭の写真でもご紹介した限定モデル「ZWILLING TENMEI」。「五十にして天命を知る」という孔子の言葉を引用し、これまでの50年間で培ってきた経験と技術を余すことなくつぎ込んだ名作です。

まず目を引くのが、刃の素材であるダマスカス鋼に刻された美しい模様。これは燦々と輝く太陽光をイメージしたもので「日出ずる国」を表現しているのだとか。ストレートハンドル部分は手に馴染むマイカルタ製、金色部分に真鍮を採用することで、刃とハンドルの重量バランスをとっていると言います。もちろん切れ味も抜群で、キモとなる「本刃付け」の工程は、同社でも3人しかいない熟練の職人が担当。まさに日本上陸50周年にふさわしい逸品に仕上がっています。

ツヴィリングの切れ味を実証する各種イベントも実施

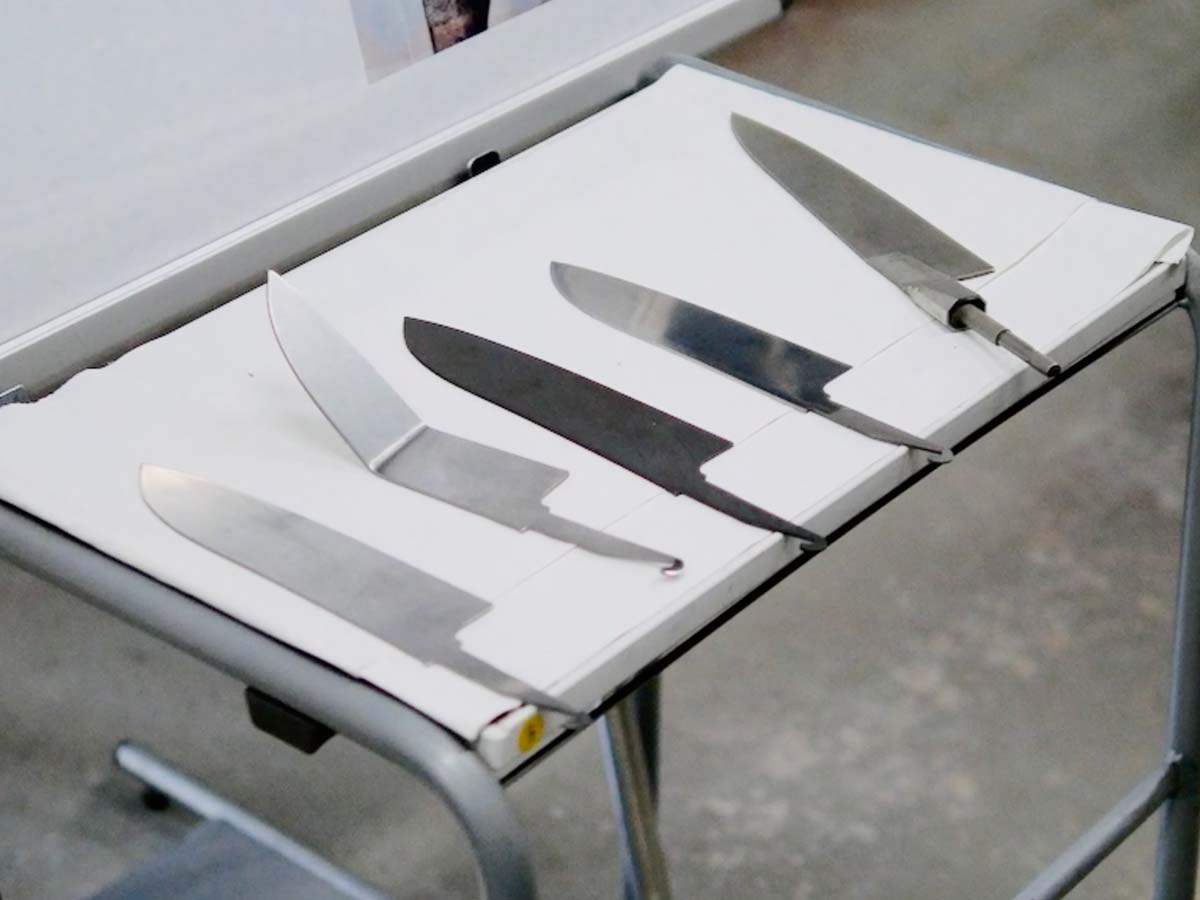

今回のイベントでは、「TENMEI」はじめ同工場で作られた『ツヴィリング』最高クラスのナイフの切れ味を実証するため、1分間で切ったトマトの最多数を競う「トマト早切りチャレンジ」や「ペットボトルカット」なども実施。なんと、1分間で切ったトマトの最多数では、ギネス世界記録™も更新されました。

取材を終えた頃には、「ドイツメーカーがなぜ日本でナイフを製造?」というギモンにも大いに納得できた筆者。ちなみに日本で生産されている『ツヴィリング』のナイフは、もちろん世界中でも高い支持を得ています。ドイツのクラフツマンシップと日本の匠の技との融合が生み出す可能性に、次の50年も大いに期待したいですよね。

●ツヴィリング J.A. ヘンケルスジャパン